Rotto-molding-prosessin aikana muotin on kestettävä valtava paine muovisesta sulasta ja lämpötilan muutosten aiheuttamasta lämpöjännityksestä. Nämä voimat tuottavat monimutkaisen stressin jakautumisen muotin sisällä. Jos suunnittelu ei ole sopiva, on helppo aiheuttaa muotin murtuminen tai epämuodostuminen. Siksi muotin stressiolosuhteiden ymmärtäminen on ensimmäinen askel kestävyyden suunnittelussa.

Muottisuunnittelijoiden on käytettävä edistyneitä tietokoneavustettuja suunnittelua (CAD) ja tietokoneavustettuja tekniikan (CAE) työkaluja muotin tarkan stressianalyysin suorittamiseksi. Nämä työkalut voivat simuloida erilaisia voimia roto-mullistusprosessissa ja auttaa suunnittelijoita tunnistamaan mahdolliset stressipitoisuusalueet kohdennettujen optimoinnin suorittamiseksi suunnitteluvaiheessa.

Kun olet ymmärtänyt muotin stressiolosuhteet, kuinka kohtuudella levittää stressiä ja välttää stressipitoisuudesta tulee avain muotin kestävyyden parantamiseen. Tämä vaatii muotin suunnittelijoita tekemään sarjan hienoja säätöjä rakennesuunnittelussa.

Seinämän paksuussuunnitelma: Muotin seinämän paksuus on tärkeä tekijä, joka vaikuttaa sen lujuuteen ja stabiilisuuteen. Jos seinämän paksuus on liian ohut, home on helppo murtaa paineessa; Jos seinämän paksuus on liian paksu, muotin paino kasvaa, valmistuskustannukset nousevat, ja se on myös epäsuotuisa lämmön tasaiselle siirtämiselle. Siksi suunnittelijoiden on kohtuudella määrittää seinämän paksuus muotin erityistarkoituksen ja stressiolosuhteiden mukaan varmistaakseen, että muotti saavuttaa parhaan tasapainon lujuuden ja vakauden välillä.

Kylkiluun asettelu: Kylkiluut ovat tärkeitä rakenneosia muotissa lujuuden ja jäykkyyden parantamiseksi. Järjestämällä kylkiluut kohtuudella, muotin sisällä oleva jännitys voidaan dispergoitua tehokkaasti stressipitoisuuden välttämiseksi. Suunnittelijoiden on suunniteltava huolellisesti kylkiluiden sijainti, määrä ja muoto muotin muodon ja jännitysominaisuuksien mukaisesti varmistaakseen, että muotti kestää valtavia paine- ja lämpötilan muutoksia pyörimismuovausprosessin aikana.

Demoldingin kaltevuussuunnittelu: Demolding -kaltevuus on helposti huomiotta jätetty, mutta tärkeätä yksityiskohta muotin suunnittelussa. Kohtuullinen demolding -kaltevuus voi varmistaa, että tuote voidaan poistaa sujuvasti muotista pyörimismuovan valmistumisen jälkeen välttäen muotin tarpeettomia vaurioita. Suunnittelijoiden on laskettava tarkasti demolding-kaltevuus tuotteen muodon ja koon mukaan sekä muotin materiaalin ominaisuudet varmistaakseen, että muotti ylläpitää hyvää demolding-suorituskykyä pitkäaikaisen käytön aikana.

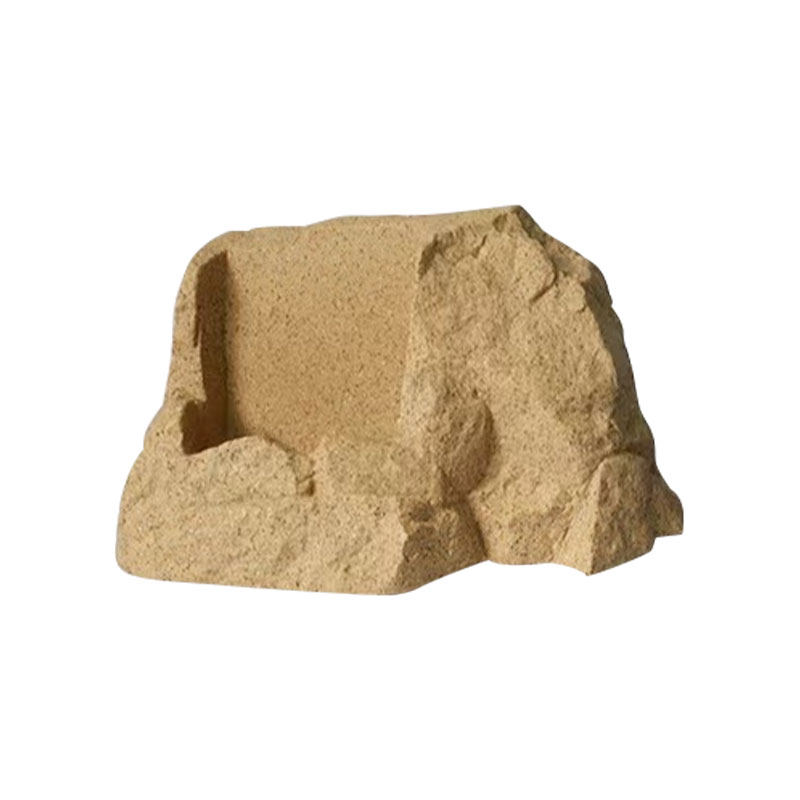

Rakenteellisessa suunnittelussa Roto-moldit huonekalmuottit , valmistusprosessi on myös tekijä, jota ei voida sivuuttaa. Suunnittelun ja valmistuksen synergia voi varmistaa, että muotti saavuttaa parhaan suorituskyvyn ja kestävyyden valmistusprosessin aikana.

Materiaalin valinta: Muottimateriaalin valinnalla on ratkaiseva vaikutus sen kestävyyteen. Korkealaatuisilla materiaaleilla, kuten alumiiniseoksella tai ruostumattomasta teräksestä, on erinomainen korroosionkestävyys, kulutuskestävyys ja korkea lujuus, ja ne ovat ensisijainen valinta roottorien huonekalumuotteille. Suunnittelijoiden on valittava sopivat materiaalit muotin tiettyjen tarkoitus- ja stressiolosuhteiden mukaan varmistaakseen, että muotti ylläpitää hyvää suorituskykyä pitkäaikaisen käytön aikana.

Valmistusprosessin optimointi: Muotin valmistusprosessissa edistyneiden CNC -työstötyökalujen prosessointitekniikan ja tarkan muotin havaitsemistekniikan käyttö voi varmistaa, että muotin kaikki yksityiskohdat täyttävät suunnitteluvaatimukset. Nämä tekniikat voivat parantaa merkittävästi muotin valmistustarkkuutta ja pinnan laatua, mikä parantaa sen kestävyyttä edelleen.

Lämpökäsittelyprosessi: Lämpökäsittely on yksi tärkeimmistä keinoista muotin kestävyyden parantamiseksi. Kohtuullisen lämmönkäsittelyprosessin avulla muotimateriaalin mikrorakennetta voidaan parantaa, ja sen kovuutta ja kulutuskestävyyttä voidaan parantaa. Suunnittelijoiden on tehtävä tiivistä yhteistyötä valmistusryhmän kanssa sen varmistamiseksi